Kolvi rõngad on lukustamata rõngad, mis istutatakse kolvide soonedes väikese vahega. Räägime automootori kolvirõngastest, mis on ja nende peamine eesmärk.

Mis seal on?

Kompressioonirõngad - Vältida hõõguvate gaaside põlemiskambrist Carter. Vabas olekus rõnga välimine läbimõõt on suurem kui silindri siseläbimõõt, seega lõigatakse tsükli osa. Kolvirõngas väljalõiget nimetatakse lukuks.Müüritiserõngad - Vältida õli tungimist karterist põlemiskambrisse, eemaldades liigse õli silindri seinast. Need on paigaldatud allapoole pressimise taseme alla. Need erinevalt kompressioonirõngastest on end lõpp-to-end pesad.

Mõned tootjad esialgu projekteerimise mootorid suurenenud naftatarbimise vabatahtlikul tõttu erilise disain kolvi rõngad. Seda tehakse esiteks, et vähendada hõõrdumiskahjusid; Teiseks, Silindro-kolbirühma väiksema kulumise huvides; Kolmandaks värskendab õli suure juristide sees intervalli sees.

Mis teeb?

Üks kolvirõngaste jaoks kasutatavatest materjalidest - malmist. Selle struktuur võimaldab tal hoida õli, vähendades kulumist. Kasutatakse ka saadud ka plastist malmist - plastikust malmist. Sellel on kõige rohkem malmi omadused ja võivad elastselt deformeeruda, mis hõlbustab rõngaste paigaldamist.Roostevabast terasest valmistatud kolvirõngad on kroomitud malmi rõngaste parandamine. Tegelikult on roostevaba teras materjal, mis sisaldab suurt hulka kroomi. Sellistel rõngastel on omadused sarnased kroomi rõngaste omadustega. Roostevabast terasest on ka võime vastu seista kõrgetel temperatuuridel, superior-kroomitud malmist.

Sõrmuste kasutusiga suurendamiseks ja nende kiire majutuse tagamiseks loodi molübdeeni rõngad. Selle alus malmist molübdeeni kattega. Molübdeenil on palju kroomi kulumisvastaseid omadusi ja mõnel juhul võib see olla suurem kulumiskindlus. Aja jooksul on molübdeeni rõngad muutunud suureks mootorites, kuna need on vastupidavad, suhteliselt kergesti arenenud ja usaldusväärsemad.

Ülemine kompressioonirõngad

Ülemine surverõngas on palju konfiguratsioone ja erinevusi on raske püüda. Näiteks võib rõngas olla vähe keeruline. Teisisõnu, rõnga ülemine ja alumine pind ei ole tsükli soonega tasane ja kergelt kallutatud ja ainult näopinna ülemine või alumine serv kontaktid silindri avauses. Sõrmused on konstrueeritud nii, et kiirendada pindade omandamist kolvirõngaste ja silindrite seinte omandamise ja aidake rõnga pitseri ülemises ja alumistes osades ringi jaoks. Ringi kvantifitseerimisväärtus on väga väike ja seda tehakse tavaliselt tsükli sisemise servaga.

Sõrmused on konstrueeritud nii, et kiirendada pindade omandamist kolvirõngaste ja silindrite seinte omandamise ja aidake rõnga pitseri ülemises ja alumistes osades ringi jaoks. Ringi kvantifitseerimisväärtus on väga väike ja seda tehakse tavaliselt tsükli sisemise servaga.

Teine tihendus- ja õlivarõngad

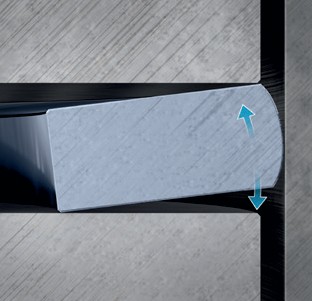

Teise tihendusrõnga peamine ülesanne - täiendava pitseri tagamine pärast top õliõli. Selle tõttu on teine \u200b\u200brõngas tavaliselt "jälginud" ainult ülemisrõngaste läbivate gaaside puhul ja rõhk ja temperatuur erinevad ülemise kompressioonitsükli väärtustest. Seega materjalide ja disaini teine \u200b\u200brõngad on vähem kriitiline.Teises ringil on oluline lisafunktsioon: see aitab õlitava rõngast, mis toimib kaabitsana, takistab liigset õli põlemiskambrisse sisenemist ja detonatsiooni esinemist.

Mõned teise kompressioonirõngad on spetsiaalselt niidetud, et hõlbustada õli-ahelaga tsükli toimimist ja piiksu on väikseim rõnga ülemine serv. Samal ajal püüab ta silindri liikumisel liikuda õli üle ja eemaldab õli allapoole. Kui õli eemaldamine on probleem, siis selline tsükli tüüp eemaldab õli sunniviisiliselt, kuigi teine \u200b\u200brõngas, millel on tasane pinnaga koos õli-ahelaga rõngaga "tavalise" pingutuse rõngaga.

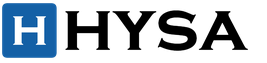

Teine tihendusrõngas ilma kliirensita on uus disain. Termin "ilma kliirensita" siin on vale, sest see on võimatu teha rõngas täielikult ilma lünk - see on võimatu paigaldada kolvi ja rõngas on reguleerimata isegi lühima kõrvalekalded silindri auk kuju ringi. Sellest hoolimata saab rõngast teha ilma helinate läbivate gaaside nähtava lüngaga.

Teine tihendusrõngas ilma kliirensita on uus disain. Termin "ilma kliirensita" siin on vale, sest see on võimatu teha rõngas täielikult ilma lünk - see on võimatu paigaldada kolvi ja rõngas on reguleerimata isegi lühima kõrvalekalded silindri auk kuju ringi. Sellest hoolimata saab rõngast teha ilma helinate läbivate gaaside nähtava lüngaga.

Nende rõngaste kasutamisel töötatakse mootor välja töötamise ajal kiiremini ja see annab seista kontrollimisel veidi suure võimsuse.

Vajadus vaba rõngaste vajadus sõltub sellest, kuidas teised rõngad töötavad. Kui ülemine kompressioonitsükkel tagab kõrge kvaliteediga tihendi, siis on ebamugav teine \u200b\u200bsurverõngas vähem oluline. Tegelikkuses ei ole olukord nii hästi kui teine, ebamugav kompressioonitsükkel võib olla vahend suurema võimsuse saamisel.

Naftaoperatsioonirõngad on mootorite käitamiseks olulised, eriti madala oktaani bensiini kasutamisel. Mootoriõli saastab põlemiskambrid ja kolvipead, mis põhjustavad võimsuse vähenemist.

Arvestades sisepõlemismootori toimimise põhimõtet, võib mõista, et silindrite peamised protsessid läbivad. Lisaks nõuab see teatud tingimuste loomist, millest üks on tagada põletikukambri - ruumi tihedus kolvi kohal. Samal ajal on kolvi ise liikuv element, mis liigub silindri sees, st nende vahel on libiseva ühendus.

Väärib märkimist, et kolvi läbimõõt peab olema vähem sisemine silindri suurused. Ja kõik, sest silindritel läbivad protsessid on kaasas märkimisväärse kuumuse vabanemisega. Suurte temperatuuride mõju tõttu laienevad metallid. Kui kolvi läbimõõt oli võrdne silindriga, siis kuumutamisel tekib. Tuleb välja, et nende elementide vahel on vahe, st see ei ole tihedus. Selle probleemi lahendamiseks lisatakse teine \u200b\u200belement CPG-i konstruktsioonile - kolvikutele paigaldatud spetsiaalsed rõngad.

Ametisse nimetamine, liigid, Omadused

Kolbiseadme

Nendel CPG elementidel on mitmeid olulisi funktsioone:

- Pakkuda põlemiskambri tihedust.

- Nad reguleerivad määrdeainete arvu, mida kasutatakse silindri seinte määrimiseks ja takistavad ka selle sissetungi EPIAL-ruumi.

- Soojendage silindri kolvist soojuse eemaldamist.

Pistorõnga toimimine toimub üsna keerulistes tingimustes - kõrge temperatuuriga mõju, märkimisväärsed mehaanilised koormused, mis tekivad mitte ainult gaaside pidevast mõjust, vaid ka suurenenud hõõrdumisest, mis puudutab määrdeainete puudumist kolvi põhites.

Üks ring ei oleks määratud ülesannete täitmisega kokku puutunud, nii et kolvile paigaldatakse mitu elementi, millest igaüks täidab teatud funktsioone. Kõik kolbrõngad on jagatud kahte tüüpi:

- tihendus (mõeldud tiheduse tagamiseks);

- Õli salendav (sooritada määrdeainete korrigeerimist CPG-s).

Koguarv võib olla erinev ja sõltub elektrijaama struktuurilistest omadustest. Suurim jaotus saadi kolme tärni paigutusega (2 - kokkusurumine, 1 - nafta lisatasu). Kuid on mootorid, kus nende arv jõuab 7 tükki. Kuid kahetaktiliste mootorite paigaldatakse ainult kaks kompressiooni ja õli pindaktiivset ainet ei kasutata.

Kõik kasutatud rõngad - lukustamata tüüp. See tähendab, et nad ei ole tugevad (lihtsalt oleks võimatu paigaldada kolvisse soone) ja seal on väljalõige, mis on muide, millel on ka oluline roll.

Ovaali kujul tehtud tsükli kokkuvarisenud olekus, samas kui otste vaheline kaugus on märkimisväärne. See võimaldab kanda seda kolbil ilma probleemideta ja paigaldada see spetsiaalses soonesse. Silindri maandumisel võtab see õige ümmargune kuju, mis pakub kogu ümbermõõdu kogu ümbermõõdu, samal ajal kui väljalõige (lukk) väheneb ja see vahe on vaid 0,15-0,5 mm. See lõhe on termiline ja selle ülesande hüvitamise hüvitise tulemusena termilise laienemise tõttu.

Sest on lõhe, siis gaasid võivad selle range ruumi läbida. Selle teguri välistamiseks ja paigaldatakse kaks kompressioonirõngast. Nad loovad nn labürindi tüübi tihendi, mille puhul esimese ringi loss on 180 kraadi. Teise osas. Kuid isegi selline lahendus ei paku täielikku tihendamist kontrolli ruumi ja osa gaaside tungib Carter.

Video: Teooria DVS: kolvirõngad (osa 2)

Tuleb märkida, et täiendava kolmanda tihendusrõnga paigaldamine, kuigi see võimaldab vähendada lekkeid, kuid hõõrdumise jõud CPG-s suureneb suuresti, mistõttu selline otsus on sobimatu.

Kompressioonirõngad

Peamine koormus langeb esimesele kompressioonirõngale, mis asub kolvi põhjale kõige lähemal. Selle peamine ülesanne on tagada põlemiskambri tiheduse. Tema jaoks on see, et see moodustab kõige kõrgema temperatuuriga mõju ja gaaside rõhu ja kõik selle määrdeainepuuduse tingimustes. Selleks, et minimeerida hõõrdumise seina ja rõnga vahel, on viimane tööpind ümardatud. Vähendage ka rasketes tingimustes kulumist keerulistes tingimustes, võimaldades molübdeeni või kroomi sisestajat, mida rakendatakse pinnale, kuid see on valmistatud elastsest kõrge tugevusega malmist, kuid seda kasutatakse mõnikord.

Video: 2.0 Teooria DVS: Hucuse Asup Error Piston Ring

Tähelepanuväärne on see, et töögaasid osalevad põlemiskambri tiheduse loomisel. Selleks on ringi kõrgus veidi väiksem kui soone kõrgus. Läbi moodustunud kliirensiga tungivad gaasid soonedesse ja hakkavad survet rõnga sisepinnale, vajutades lisaks sellele seinale.

Mõned tootjad tegelevad nn "püsivate" tihendusrõngaste vabastamisega. Tegelikult koosneb see kahest lamedast rõngast, mis pärast kolvi istutamist paigutatakse lukud 180 ° võrra üksteise suhtes. Tegelikult võimaldab see disain raskendada labürindi tihendamist, vähendades seeläbi ülekantud gaaside kogust.

Teine tihendusrõngas täidab kahte ülesannet. Esiteks on see labürindi pitseri element ja takistab gaase tungimist ülemise rõnga läbi valava õõnsusega. Ja teiseks osaleb see silindri seinte määrimise suuruse reguleerimisel. Sellel elemendil on tööpinna spetsiifiline vorm (koonus või g-kujuline). Selline pind mängib rolli kaabitsat, mis eemaldab ülejääk määrimise ülejääk seinad ja lähtestab see naftapingerõngaga. Seetõttu nimetatakse seda ka kaabitsaks.

Kuna ta tajub oluliselt väiksemaid koormusi kui esimene, siis suure tugevusega pihustamine ei kasutata selle konstruktsioonis, see on valmistatud täielikult plastikust malmist.

Müüritiserõngad

Õli soone rõngaste ülesanne sisaldab õlifilmi paksuse korrigeerimist silindri seintel, see on kohanduste reguleerimine ja mitte täielikult eemaldada määrdeaine. Kui õlid ei ole piisavad, suurendatakse hõõrdejõudu, mis põhjustab rõnga kiiret kulumist, samuti silindrite seinte võimalikku välimust. Kõige suurim põlemismäär põlemiskambris seisab selle sees kõikidele pindadele.

Struktuuriliselt on see element kõige keerulisem ja see on ainus, millel on eemaldatud õli eemaldamiseks äravoolu augud. Autode puhul võib kasutada kahte tüüpi:

- P-kujuline.

- Komposiit.

P-kujulise tsükli tööelemendid on kaks serva, mis puhastavad määrdeaine seintest. Veelgi enam, ülemine serv läbi viidud õli läbib kanalisatsiooni augud ja kolvivoogudes tehtud kanalid. Määrdeaine, skaleeritud alumine serv jätab kolvi ja silindri seeliku seinte seintele alla.

Video: Pistons sisestada silindriploki

Vajaliku pressitud pinna tagamiseks kasutatakse spetsiaalseid tangentsiaalseid laiendajaid:

- spiraal;

- lamell;

Need laienemine on paigaldatud kolvi soonesse ringi all. Sest spiraalse langutaja sisepinnal tsükli, spetsiaalne soon toimub.

Komposiit Oilmegingrõngad iseloomustavad kokkupandav struktuur, kaasa arvatud mitmed elemendid, nimelt kaks lamedat tsükli plaati (valmistatud terasest ja kaetud kroomiga), mille vahel kaks väljalangemist on asetatud - tangentsiaalne ja aksiaalne. Mõningatel juhtudel kasutatakse ainult ühte väljalangemist, mis annab laiendi mõlemas suunas.

Peamised vead

Kuna need elemendid CPG on pidevas kokkupuutel silindri seinaga, peamine rike on tööpindade kulumine. Nende elementide ressurss sõltub suuresti tootmise ja töötingimuste materjalist ning see võib varieeruda 150 tuhandest kuni 1 miljonile km kaugusele.

Kuid kasutusreeglite mittetäitmine võib oluliselt vähendada nende kasutusiga. Mõjutada ressurssi:

- Fine asendamine määrdeaine elektrijaamas.

- Madala kvaliteediga kütuse kasutamine.

- Auto sagedane toimimine liikluses või lühiajalistes reisides.

- Liiga suurte koormuste loomine elektrijaamas.

- Mootor ülekuumenemine.

Peamised märgid tugev kulumise kolvirõngad on tugev tilk kompressioon, mille tulemusena võimsus ja dünaamilised auto indikaatorid langevad ja suurendavad kütusekulu, samuti märkimisväärne suurenemine määrdeaine tarbimise.

Müüritõrje rõngad on üks tähtsamaid mootori elemente. Millised on need üksikasjad, kus nad on paigaldatud ja kuidas neid asendada - peavad teadma iga auto omanik, kes aitaks teie raua-sõber igal ajal.

Millised on need üksikasjad

Müüritõrmused kuuluvad kolvirõngastesse ja mängivad autos suurt rolli. See osa koosneb ülemisest kompressioonist, kompressioonist ja õli ahelast ning alumisest õlivahendist. See on nende tööst, et järgmised parameetrid sõltuvad: väärtuse ülekärkumise võimsuse, kuidas mürgiste heitgaaside, mootori käivitamise ja kütusekulu ja õli. Seetõttu on nii oluline jälgida nende tehnilist seisukorda.

Õliõli funktsioonid

Selliste rõngaste peamine funktsioon on kolvi soojuse hajutamine. Vastasel juhul ähvardab see kolb mitmesuguste defektidega - näiteks rejasssioonina või kaaludena, mis toob kaasa varuosade töö rikkumise ja kogu mehhanismi tervikuna. Selle tulemusena detaillugevused silindris. Samuti on just prekasutajate rõngad, mis on nii põlemiskambris kui ka põlemiskambris ja seetõttu minimeerige gaasi karterist silindri ja tagasi. Lisaks on ühendamise elementide korrigeerimine määrdunud. Siin on oluline meeles pidada, et nii nafta puudumine kui ka selle liigne üleminek võib mootori tagasi võtta.

Rõngakujundus

Enne vaatamishäirete vaatamist ja teada, kui see võtab õli rõngaste asendamise või ringtee, peate teadma oma struktuurilisi omadusi. Tänapäeval ei ole enam püsivaid üksikasju, kuna need on juba ebapopulaarsed. Sellised osad on suurenenud jäikus, mistõttu nad ei piisa pinnale ja õli halvasti eemaldada.

Tänapäeval tehakse osad, mis sisaldab kahte või kolme osa. Selliseid üksikasju nimetatakse "libisemise kontuuriks rõngad".

Esimene valik koosneb kõige süsinik-rõngast ja spiraalse kevadest. Sellise toote plussid: see on üsna paindlik, kuna see sobib tihedalt silindri seintele. Vedru vajutatakse ringi nii kõvasti, et üksus tundub tahke. Kolme elemendi rõngad koosnevad järgmistest elementidest: spacer vedrud ja kaks terasest plaati. Neid kasutatakse tavaliselt bensiini mootoritega autodes. Selle disaini eeliseks on see, et see on silindri kergesti kõrval.

Surverõnga töö

Enamik kõigist koormustest tihendusrõngast, seega ka selle valmistamisega, spetsiaalsete legeeritud materjalidega. See on kaetud kulumiskindla pinnaga, nii et rõngas võib vastupanu gaasirõhku ja kõrge temperatuuri vastu. Kui tsükkel läheneb ülemisse surnud punkti, muutub määrdeaine vähem ja silindris kasvav rõhk annab silindrile tihedamat külgnevat tsüklit. Sellisel juhul väheneb liikumise kiiruse vähenemine ja õline kile saab täispeatuse katki. Sellisel juhul toimub tihendusrõngas töötamise ajal kuiv hõõrdumine, mis tähendab, et selle kiire kulumine.

Keskmise ja kõige Terryrõnga töö

Kesk-rõngas on koormus palju väiksem. Oma tootmise kasutamiseks sulatatud malmist. Sunnitud mootoritel on tihendusõli ahela rõngas kaetud kulumiskindla materjaliga. Seda seetõttu, et lossi surve jääb kõrgeks. Selle ringi nime järgi võite arvata, et see toimib ja tihendab tööd ja osaleb määrimises. Selleks, et õli põlemiskambris oleks põlemiskambris, ei ole välispinna koonuse nurk rohkem kui 80. Kompressiooni ja õlivate rõngaste peamine ülesanne on õli eemaldamine silindrist ja takistab selle sisenemist põlemiskambrisse.

Õlitundlikud rõngad ise teostavad ainult ühe funktsiooni: eemaldage õli ja eemaldage see karterile. Selle ülesande kõrgeima võimaliku täitmise jaoks pakub disain kaks vööd ja igaüks tegeleb naftajäägiga. Selle tulemusena tekib vedelike kogumine vööde ja selle põhja vahel. Selle kõrvaldamiseks on olemas spetsiaalsed korgid piklike teenindusaegade jaoks, mille jaoks vedelik on saadud. Seejärel voolab see kaubaalusesse või jääb kolvi väljastpoolt.

Oilmikirõngase oleku kontrollimine

Töö kolb caps ja õlitavate rõngad, see ei ole lihtne, nii loomuliku kulumise enam tühistatud. Tavaliselt läheb see komplekt umbes 150 tuhat kilomeetrit ja mõnel juhul ja kaks korda rohkem. Kuid selliseid näitajaid on võimalik saavutada ainult siis, kui sõiduk on korralikult töötatud. Enamikul juhtudel remontitakse mootorit varem. Õlihelide rõngaste sagedane asendamine võib olla tingitud järgmistest teguritest: halva kvaliteediga või sobimatu õli, hiline asendamine. Samuti on oluline jälgida õhufiltrit, eriti kui sagedane marsruut on tolmune ala. Lisaks peab kütusefilter olema õige.

Soovimatu ülekuumenemise või raske mootori koormus. Sellisel juhul moodustub Nagar kolvi soontes. Kui õli lisatasu rõngad näevad, siis kolb ei piisa silindrile piisavalt sobivaks. See vähendab oluliselt automootori võimsust. Nii et skaalal rõngad serveeritakse nii kaua kui võimalik, peate järgima mõningaid reegleid. Lühiajalised reisid talvel on mootori jaoks ohtlikud, kuna see ei kuumuta optimaalset temperatuuri. Ka talvel ei ole seda väärt, et seda laadida, ebapiisava määrimise tõttu, ülekuumenemine võib tekkida. Selle tulemusena tekib silindri seinte moodustumine ja moodustumine ja defektide kolvi. Sellisel juhul on soonede vahel tekkinud mütsid ja vaheseinad. Ebasoodne autode ja püsiva linna liiklusummikute jaoks.

Rõngaste ja nende diagnoosi kulumise märgid

Et teada saada, millal õli-ahela rõngad vajavad parandamist või asendamist, mõnes teguris:

- Õli tarbimine mootoris on muutunud palju suuremaks;

- liikumise alguses või lühikese peatuse alguses - sizoogi suitsu välimus;

- Õli leke ja aurustamine korkides, tihendus tihendid jne.;

- selle väärtus ja lekkinud vedeliku värvus ja värv: kui see on tume, peate tihendid asendama;

- järgmine samm on küünlate tšekk, kui nad on määrdunud, siis peate pöörduma autoteenindusega või iseseisvalt remondiga.

Kui kõik märgid avastatakse esiteks, on vaja pöörata tähelepanu naftairingerõngastele. Korta kontrollimine on üsna lihtne. Ventilatsioonivooliku on vaja eemaldada, kui karter on kõrge rõhk kõrge, mütsid ebaõnnestusid.

Oillavandusrõngaste ületamine

Mitte kõikidel juhtudel peate üksikasjad täielikult asendama. Kui on Nagari või asetage rõngad, aitab see lõikuril. Nende üksuste taastamiseks ilma mootori parsimiseta on olemas järgmine retsept. Segu valmistamiseks on vaja valmistada, mis hõlmab atsetooni ja petrooleeni võrdsetes osades. Pärast seda küünlat, süüteküünalde keerd ja valmis segu valatakse silindrisse läbi aukude. Sa pead ootama 9 tundi. Pärast seda aega kruvime küünlad kohale, me käivitame mootori käivitamise ja suure kiirusega. Pärast seda on soovitatav asendada õli mootoris ja filtris.

Kaupluses saab spetsiaalset pliitit osta. Põhimõtteliselt selgub sama, kuid teil on vaja lugeda juhiseid. Lõikur valatakse ka küünalde aukudesse, vaid NAGAR deoksüdatsiooni aeg läheb vähem - reeglina, 15 minutit, kuid juhistes tuleb seda selgitada.

Asendusteabed

Detwood aitab ainult siis, kui alasti, kuid kui esemed olid kulunud, tuleb neid ainult muuta. Rõngaste ja õliprobleemide asendamist saab teha ja oma kätega. Seda toodetakse spetsiaalse tõmbaja abil, vajutama metallist väände, siis vajavad ka pintsette ja deposeerijaid. Uute mütside ja rõngaste ostmisel on kõige parem eelistada algseid üksikasju, sest võltsingud on mõneks ajaks piisavad. Eriti kuna ülemiste rõngaste kattematerjali ideaalis peaks lähenema mootori materjalile.

Kõigepealt peate detailide jõudmiseks eemaldama kõik sõlmed ja mehhanismid. Esimene eemaldatakse õhufilter, seejärel kütusepump ja süütejagaja. Abielementide korpuse lammutamiseks katkestage lülitamine poldid. Siis on miinusterminali ja käiguratta eemaldamine. Plokk ploki kaane vabastamiseks - eemaldage massi mass. Nüüd keerake esi- ja tagakaamerate laagrite pähklid.

Eemalda nukkvõlli võti ja saada näärme. Mul on kolvi NDT-s, võtke küünla välja, sisestage varras auku, et klapp ei langeks, siis peate vedrude tihendama ja võtma kaks purustit, vajutame rõngaid.

Uute osade paigaldamine kohale tekib täpselt vastupidises järjekorras. Vazovi mudelite müüritiserõngad muutuvad samas järjestuses.

Kolvrõngad sisepõlemismootorite jaoks peavad vastama kõigile dünaamilise lineaarse tihendi nõuetele. Nad ei tohiks mitte ainult taluda termilist ja keemilisi koormusi, vaid ka täita mitmeid funktsioone. Lisaks peavad neil olema järgmised omadused:

Funktsioonid kolvirõngaste

- Ennetamine (pitseerimise tõttu) gaasimuurmine põlemiskambrist Carteris, et vältida gaasirõhu vähendamist ja seetõttu mootori võimsust

- Pitser, s.o vältida määrdeõli väntvõlli kambrist (Carter) põlemiskambrisse

- Tagada täpselt antud paksuse olemasolu naftakile silindri seinal

- Määrdeõli jaotus silindri seinal

- Kolvi liikumise stabiliseerimine (kolvi kiik) - eriti külma mootori ja suur vahe kolvi ja silindri vahel

- Soojusülekanne (soojus eemaldamine) kolbist silindri

Kolvi rõngaste omadused

- Madal hõõrdumine, et vältida märkimisväärset mootori võimsuse kaotust

- Kõrge kulumiskindlus ja termomehaanilise väsimuse, keemiliste koormuste ja kuuma korrosiooni resistentsus

- Kolvi rõngas ei tohiks põhjustada liigset silindri kulumist, vastasel juhul väheneb mootori eluiga oluliselt.

- Pikk kasutusaja, operatiivse töökindluse ja kulutõhususe kogu operatsiooni ajal

2. Pistorõngaste põhifunktsioonid

2.1. Tihend heitgaaside läbimurrest

Peamine funktsioon kompressiooni kolvirõngad on vältida läbimurre kolvi ja silindri seinad karteri. Enamikus mootorites saavutatakse see kahe tihenduse kolvi rõnga kasutamisega, mis moodustavad gaase labürindi.

Konstruktiivsete omaduste tõttu ei paku kolvirõngad sisepõlemismootorite jaoks 100% pitserit, nii et väike kogus gaasid tungivad alati krakkredile. See on normaalne nähtus, kõrvaldada täielikult gaaside läbimurre on rõngakujunduse omaduste tõttu võimatu.

Kuid igal juhul on vaja vältida kolvi ja silindri seina vahel kuumade peardatud gaaside ülemäärast läbimurret. Vastasel juhul tooks see kaasa võimsuse vähenemise, komponentide suurenenud kuumutamise ja määrimise katkestamise. Kõik see avaldaks negatiivset mõju kasutusiga ja mootori tööle. Rõngaste erinevate tihendus- ja muud funktsioonid, samuti gaaside areneva läbimurre kirjeldatakse üksikasjalikumalt allpool.

Tihend heitgaaside läbimurrest.

2.2. Õli kaevandamine ja jaotamine

Kolvi rõngad mitte ainult ei anna tihedust põlemiskambri ja karteri õõnsuse vahel, vaid reguleerivad ka õlifilmi paksust. Sõrmused levitavad ühtlaselt õli mööda silindri seina. Ülejäänud õli üleliigse koguse teostab peamiselt õli lisatasu pistiku rõngas (3. ring), samuti kombineeritud kokkusurumise / kaabitsa rõnga (2. ring).

Õli kaevandamine ja jaotamine

2.3. Sulatama

Teine oluline omadus kolvirõngad on reguleerida temperatuuri kolvi. Peamine osa (umbes 70%) soojusest imendub kolvi ajal põlemisel kütuse põlemisel eemaldatakse läbi kolvi rõngad silindrisse. Otsustav roll mängib tihendus kolvi rõngastega.

Pistik-soojuse eemaldamise puudumine kolvirõngastega tooks kaasa mastaapide kolvi moodustumise või isegi kolvi sulamiseni vaid mõne minuti jooksul. Sellega seoses on ilmselge, et kolvirõngad peavad alati olema optimaalsed kontaktid silindri seinaga. Mitte-ümmarguse silindri või blokeerivad kolvirõngad tsükli soontes (Nagaro-moodustumine, mustus, deformatsioon) aja jooksul viivad ülekuumenemise põhjustatud kolvi kahjustuse tõttu ebapiisava soojuse eemaldamise tõttu.

Sulatama

3. kolbirõngaliigid

3.1. Kompressiooni kolvirõngad

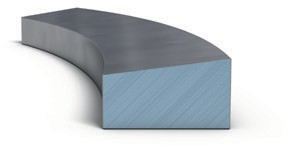

Silindrilise kokkusurumise kolvi rõngad

Silindriliste kompressioonide kolvi rõngad on tsüklid ristkülikukujulise ristlõikega. Sellistel rõngastel on üksteisega paralleelsed külgpinnad. Seda tüüpi kokkusurumise kolbirõngad on kõige lihtsam ja kõige levinum. Praegu kasutatakse selle tüübi rõngaid peamiselt esimese tihendusrõngana kõigis bensiinis ja mõnikord sõiduautode diiselmootorites. Sisemise talade ja nurkade olemasolu põhjustavad paigaldatud (intensiivse) olekus olevate rõngaste keerates rõngaid. Kõrge serva ääres asuv ramm või sisemine nurk põhjustab "positiivse ringi keerata". Rõngade keeramise mõju üksikasjalikum kirjeldus on esitatud 6. "Sõrmuste lõikamine".

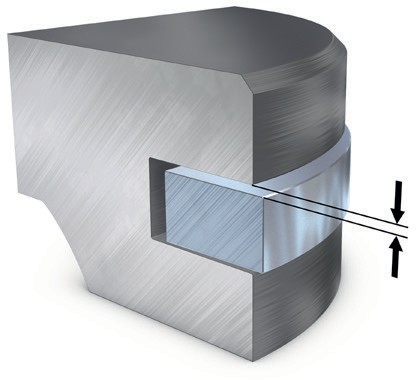

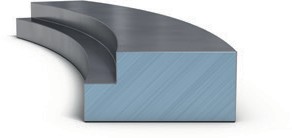

Koonilised rõngad - kokkusurumise kolbrõngad õlipalaga funktsiooniga

Kommenteerima

Koonilisi rõngaid kasutatakse mis tahes tüüpi (bensiini ja diislikütuse, reisijate ja veoautode bensiini ja diislikütuse) mootoritel ja on reeglina installitud teise tsükli soonena.

Need rõngad toimivad topeltfunktsiooni. Need aitavad tihendusrõngas gaaside läbimurde vastu võitlemisel ja õlivahend on õlikirja paksuse kontrollimisel.

Kooniliste rõngaste tööpind (joonis 2) on kooniline kuju. Sõltuvalt täitmisest on tööpinna nurgahälve võrreldes ristkülikukujulise tsükliga 45 kuni 6 nurgaminutit. Tänu sellele vormile kontakteerub uus kooniline ring silindri pinnaga ainult alumise servaga. Sel põhjusel on selles valdkonnas pinnale suur mehaaniline rõhk ja soovitud kaugmaterjal tekib. Selle kavandatava kulumise tulemusena tekkis arenguperioodil ideaalselt ümar serva pärast lühikese ekspressiivse töö, mis tagab optimaalse tihendi. Mitme saja tuhande km jooksul toimimise ajal kaotab tsükli pind koonilise kuju ja kooniline ring hakkab töötama ristkülikukujulise ristlõike rõngaste funktsiooni. Omab nüüd ristkülikukujulise tsükli omadusi, annab endine kooniline ring ikka veel usaldusväärse tihendi. Tulenevalt asjaolust, et gaasidel on rõhk rõngast ka ees (gaaside tungimise tõttu silindri ja kolvirõnga tööpinna vahele), on gaasirõhu suurenemine mõnevõrra vähenenud. Selle tõttu vähenevad rõngaste ajal rõngad ja kulumise määr veidi veidi.

Koonitud rõngad toimivad mitte ainult kompressiooni kolvi rõnga funktsiooni, vaid ka head õlitusalaseid omadusi. See soodustab rõnga õhuliini. Kui kolv liigub üles, alt üles surnud punktini, ring slaidid üle õlifile. Hüdrodünaamiliste jõudude tegevuse all (õli kiilu moodustumine) on rõngas silindri pinnast veidi eemale. Kui kolb liigub vastupidises suunas, tungib rõngasõike sügavamale õlilisse ja eemaldab seega õli kihi, tõmmates selle karteri poole. Bensiini mootorite puhul paigaldatakse ka koonilised rõngad ka esimeses ringsesse soonesse. Tihend või sisemine nurk, võrreldes alumise servaga, põhjustab tsükli negatiivset keeramist (vt 6. "Sõrmuste lõikamine").

Gaasirõhk koonilisele tsüklile

Kaabitsa rõngad

Kaabitsarõngas, pakkudes nii pitseri gaaside ja õli läbimurrest, tööpinna alumisest servast on ristkülikukujuline või ümar. Selles kanalis akumuleerub teatud nafta kogus, mis seejärel voolab tagasi õlipannile.

Varem oli kaabitsa rõngad ristkülikukujulise ristlõikega ja paigaldati teiste mootorite mudelitel teise kompressiooni kolvi ringina.

Praegu kasutatakse ristkülikukujulise osa kaabitsatrõngaste asemel peamiselt koonilise kaabitsa rõngaid. Kaabitsa rõngad on paigaldatud ka pneumaatiliste pidurisüsteemide kompressorite koloonidele, peamiselt esimese tihendus kolbirõngana.

Kooniline kaabitsarõngas on ristkülikukujulise ristlõike kaabitsat. Pinna kooniliste pindade tõttu paraneb õli eemaldamise protsess. Kui kasutate kolbikompressoreid, paigaldatakse koonilised kaabitsirõngad mitte ainult teises, vaid ka esimeses ringsoonas.

Mõnes koonilises koonilises kaabitsa rõngastel ei jõuta ümar kanalit tagumikku, mille tõttu paraneb gaaside läbimurre tihendamise funktsioon. Seega võrreldes traditsiooniliste kooniliste kaabitsate rõngastega, sellised rõngad annavad gaaside vähenemise karterile (vt ka 6. Termiline vahe).

Trapetsikujulised ristlõiked rõngad

Sümmeetriliste trapetside ristlõike rõngastesse paigutatakse mõlemad külgpinnad üksteisega paralleelselt ja kallutamisel, mille tulemusena omandab ristlõige trapetsi vormi. Kalde nurk on tavaliselt 6 °, 15 ° või 20 °.

Asümmeetrilise trapetsi ristlõike rõngastes ei ole alumine külgpind kaldenurk ja asub tööpinna suhtes risti.

Trapetsikujulise või asümmeetrilise trapetsi osa rõngaid kasutatakse Nagari moodustumise vältimiseks ja seetõttu rõngaste rõngaste vältimiseks. Kui kolvi soone sees on väga kõrge temperatuur, on Nagari tõenäosus suure temperatuuri mõju tõttu soones saadaval oleva õli mõju tõttu. Samal ajal võivad diiselmootorid moodustada mitte ainult õli Nagari, vaid ka tahma. Soomuse olemasolu kiirendab hoiuste kogunemist ring-soonas. Kui hoiuste kogumise tagajärjel tekkisid kolvirõngad soontes, siis kuumad heitgaasid oleks vabalt tunginud kolvi ja silindri seina vahelise vahe ja põhjustavad kolvi ülekuumenemise. See tooks kaasa kolvi juhi sulamise ja selle tõsise kahjustuse sulamise.

Kõrgemate temperatuuride toime ja tahma moodustumise tõttu paigaldatakse trapetsiosa rõngad peamiselt diiselmootoritele, kõrgeima tsükli soonega ja mõnikord teises ringsesises.

Tähelepanu!

Sõrmused (sümmeetrilised ja asümmeetrilised) trapetsiosad ei saa paigaldada tavapäraste ristkülikukujuliste soontega. Pistoni rõnga sooned, milles on vaja paigaldada trapetsi ristlõike rõngad, peaksid alati olema asjakohased.

Puhastusfunktsioon:trapetsikujulise sektsiooni rõngaste kuju ja nende liikumise omaduste tõttu esineb Nagara mehaanilise lihvimise tõttu kolvi mehaanilise lihvimise tõttu.

3.2. Masonry kolvirõngad

Eesmärk

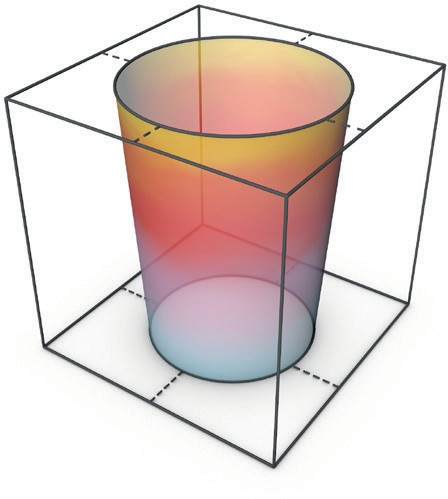

Oilmasöögivate kolvirõngaste konstruktsioon võimaldab teil levitada õli mööda silindri seina ja eemaldada sellest liigne õli. Õli tihendamise ja eemaldamise funktsioonide parandamiseks on kahe õlitöötajarihmad reeglina varustatud õlivalimise kolvi rõngad. Kõik need töötajad vööd eemaldab liigse õli silindri seinast. Seega on mõlemad õlivastase kolvi rõnga ja töötajate vahel teatud õli koguse koguse, mis tuleb rõngapinnast eemaldada. Kuna kolb kolvi liigutatakse, see libiseb silindri sees, hülgefunktsioon töötab paremini, üksteisele lähemal on rõnga töövööd.

Kõigepealt eemaldatakse ülemise seminari poolt eemaldatud õli ja mõlema vöö vahel koguneva õli selle tsooni eemaldada, sest vastasel juhul võib see tungida õli ahelaga kolvirõnga pindala, mis nõuab teise kompressioonirõnga eemaldamist. Selleks, kastiõli-ümmarguste rõngaste ja õli kirurgia rõngaste rõngastest 2-osadest on töötajate vööde vahel pikisuunalised pilud või augud. Nende aukude kaudu on rõnga ise õli ülemise seminari eemaldatud õli ringi vastupidises suunas.

Kommenteerima

Kahetaktiliste mootorite kolvi määritakse kütuse seguga sisalduva õliga. Seetõttu saab konstruktiivsete kaalutluste põhjal loobuda õlilisse kolvirõnga kasutamisest.

Sealt võib eemaldatud õli edasine eemaldamine viia läbi erinevalt. Üks nendest meetoditest näeb välja õli eemaldamise kolvi soone avade kaudu kolvi sisepinnale, nii et see saab lennata õlipannile. Niinimetatud pinna soonte (kattepindade) juuresolekul (joonis fig 1) on eemaldatud õli väljund tagasi kolvi välispinnale läbi bob ümber asuva kaevamise kaudu. Kombineeritud valikut kasutatakse ka siis, kui õli on mõlemal viisil sisse tõmmatud.

Mõlemad meetodid õli eemaldamise kindlalt tõestanud ennast ja edukalt kasutatud sõltuvalt vormi kolvi, põlemisprotsessi kütuse või kasutamise eesmärgil. See on teoreetiliselt raske anda üldine vastus, mis nendest meetoditest on parem. Sel põhjusel sõltub konkreetse kolvi optimaalse meetodi valik erinevate praktiliste testide tulemustest.

Boxed Oiling kolvi rõngad

Kaasaegsetes mootorihoonetes ei kasutata enam kastiga Oilmaging kolvi rõngaid. Nende elastsus pakutakse ainult oma ristlõike arvelt. Seetõttu on sellised rõngad suhteliselt suuremad, neil on silindri seinaga vähem liikuvus ja vähem kindlalt kõrval asuva silindri seina kõrval, mille tulemusena on nende tihendusvõime halvem kui õli-ahela kolvirõngastest, mis koosneb mitmest osast.

Boxed Oil-ahela rõngad koos teenindusaegadega on valmistatud halli malmist.

Disaini tüübid

See on kõige lihtsam jõudlus ristkülikukujuliste õli lõikamise töötajate vööd ja pesad õli eemaldamiseks.

Erinevalt õli lisatasude rõngas pesadega, selle tsükli kaldrahvast töötajate vööde servadest, parandades seeläbi pinnale survet.

Töörihmad selle tsükkel chamfer eemaldada ainult servad suunas põlemiskambri. See võimaldab teil parandada õli eemaldamise protsessi, kui kolb liigub alla.

Sellised inseneri kolbirõngad koosnevad tegelikult rõngastest (rõngasosast) ja selle taga asuvad spiraalvedrud. Ringirõnga ristlõige on palju väiksem kui õlivate kolvi rõngaste kasti. See annab ringi suhtelise paindlikkuse ja võimaldab tal optimaalselt lasta ballooni seinale. Vedruvalade soone, mis asub tsükli sees, on kas poolringikujuline või V-kujuline.

Elastilisus sellisena pakutakse spiraalse survevedru soojusresistentse kevade terasest. See asub rõnga sees ja vajutab selle silindri seinale. Töötamise ajal sobib kevadel tihedalt ringi tagaküljele, moodustades sellega ühe täisarv. Kuigi kevadel ring ei keritakse, kogu ring tervikuna - nagu teised rõngad - vabalt pöörleb ringsoole. Inseneri kolbirõngaste 2 osast jaotatakse radiaalrõhk alati sümmeetriliselt, kuna ronimise rõhul on sama väärtus kogu spiraalse kevade ringis.

Vedrude lihvimine piki välimise läbimõõduga, pöörde tihendi paigutus kolbirõnga luku piirkonnas ja tefloni kesta kaitse võimaldab teil suurendada vedrude eluiga. Nende meetmete tõttu vähendatakse kulumist ringi ja spiraalse kevade vahelise hõõrdumisega. Tegelikult on kahe osa õlivalgustirõngaste rõngad valmistatud halli malmist või terasest.

Masinable kasti rõngas koos teenindusaegade ja kevade lammutajaga

Lihtsaim ehitamisviis, pakkudes tõhusamat pitserit võrreldes tavapärase kastiõli pesa rõngaga koos teenindusaegadega.

Vastuvõetud kasti rõngas paralleelse kalkurite ja kevade lammutajaga

Rõngas on samasugune tööpind, samuti tavaline kasti õlipõhine tsükkel paralleelse kalkuriga, kuid tagab tõhusama tihendiga.

Rõngas on samasugune tööpind, samuti tavalise kastiõli-ahelahvlükli konverteeriva kaldega, kuid tagab tõhusama tihendiga. Masonry kolvi rõngad seda tüüpi on kõige laialdasemalt kasutatud. Neid saab kasutada mootorite mudelitel.

Sellel ringil on samad omadused kui traditsiooniline kasti õli-gabariit tsükkel, millel on läheneva kaldu ja kevadega eksponeerija, kuid seda iseloomustab suurenenud kulumiskindlus ja seetõttu pikema kasutusiga. Seetõttu sobib see optimaalselt diiselmootorite jaoks.

See rõngas on valmistatud profiili lehest terasest ja on kaetud kulumisrihmaga kõigil külgedel. Seda iseloomustab väga suur paindlikkus ja puruneb harvem kui ülalmainitud rõngad, mis on valmistatud halli malmist. Töötajate vahelise õõnsuse õõnvilamise õli eemaldamine toimub ümmarguste tembeldatud aukude kaudu. Sellist tüüpi partsikarõngaid kasutatakse peamiselt diiselmootorites.

Accarry kolvirõngad 3-osast

Need õli-gabariitriserõngad koosnevad kolmest osast: kaks õhukesest terasest plaatidest (rõngast) ja vahepealse kevade stitcher, pressitud tsükkel silindri seintele. Masonry kolvirõngad terasplaatidega on kas kroomitud tööpinnad või kõikidest külgedest töödeldakse nitrogeeninguga.

Viimane eristatakse suurenenud kulumiskindluse nii pinna pindade valdkonnas ja lammaste ja plaatide vedrude kokkupuutepunktis (sekundaarne kulumine).

Koosneb 3-osast õli-ahela kolvirõngastest optimaalselt külgnevad silindri seinad ja leida kasutamist peamiselt sõiduautode bensiinimootorites.

3.3. Tüüpilised lõikepuhvri rõngad

Põhjalikud nõuded kolbrõngastele ei saa teostada ainult ühe kolvi rõnga abil. Seda saab rakendada ainult mitme kolvi roskiiese abil. Kaasaegses automootorihoones on väljakujunenud lahendus kompressiooni kolbirõnga kombinatsioon, kombineeritud kokkusurumise ja õlivate kolbirõnga ja eraldi õli-ahelaga kolvi ring. Tänapäeval on suhteliselt haruldased kolvikud rohkem kui kolme rõngaga.

- Kompressiooni kolvirõngas

- Kombineeritud kompressioon ja õli lisatasu kolvirõngas

3.4. Kõige sobivam kolvirõngas

Pole paremat kolvirõngas, kolvi rõngaste parem konfiguratsioon. Iga kolvirõngas on oma piirkonnas "spetsialist". Lõppkokkuvõttes on rõngaste mis tahes jõudlus ja kombinatsioon kompromissi kompromissi, mis vastavad absoluutselt erinevatele ja osaliselt vastupidistele nõuetele. Vähemalt ühe kolvirõnga muutus võib häirida kogu tsüklite kogumi tasakaalu.

Uue konstruktsiooni mootori kolvirõngade lõplik valik toimub alati nii intensiivsete testide tulemuste põhjal katsepenüüsi tulemuste põhjal ja võttes arvesse tavapäraseid töötingimusi.

Alljärgnevas tabelis ei teeskle, et see on täielik, kuid see näitab üldiselt, kuidas rõnga erinevad omadused kajastuvad nende erinevates funktsioonides.

4. Kolvi ring: Tingimused

- Kliirens tasakaalustamata kolbirõnga lossis

- Shock otsad

- Seljatoe rõngad (tagumise otsa vastas)

- Tööpindrõngad

- Külgrõnga pind

- Rõnga sisepind

- Soojusvahe (külma kliirens)

- Silindri läbimõõt

- Radiaalse seina paksus

- Aksiaallõhe

- Kolvi rõnga kõrgus

- Silindri läbimõõt

- Soone sisemine läbimõõt

- Kõrgus soon

- Radiaalne kliirens

5. Kolvi rõngade projekteerimine ja kuju

5.1. Materjalid kolbirõngaste valmistamiseks

Pistorrõngaste tootmise materjalid valitakse, võttes arvesse tantvuspäraseid omadusi ja tingimusi, mille puhul kolbirõngad töötavad. Kõrge elastsus ja korrosioonikindlus on samuti äärmuslike töötingimuste all olevate kahjustuste kõrge vastupidavus. Hall malmist on endiselt peamine materjal, millest kolbirõngad on valmistatud. Thribological seisukohast, hall malmist ja grafiitide kaasamine selles sisalduvad optimaalsed omadused töötamisel hädaolukorras režiimis (kuiv grafiidi määrimine).

Need omadused on olulised eriti siis, kui määrimine peatatakse mootoriõli ja õlifilm on juba hävitatud. Lisaks on rõngaste struktuuri grafiidi veenid õlipaakidena ja neutraliseerib naftakile hävimise kõrvaltoimeid.

Materjalid, mis põhinevad halli malmist

- Malmist grafiidi lamellistruktuuriga (malmist lamelli grafiitiga), legeeritakse ja lamedas

- Malmist globulaarse grafiidi struktuuriga (malm sfäärilise grafiidiga), legeeritakse ja ebaseaduslik

Terasematerjalidena kasutatakse terasest terasest martensiaruumi ja vedruterasega. Suurendada kulumiskindluse pinda materjalide allutatakse. Seda teostab tavaliselt nitriting. *

* Tehnilises kirjanduses mõistetakse terminit lämmastikku lämmastiku rikastamise protsessi (lämmastiku pakkumise) rikastamise protsess, et kõvendada terase pinda. Lämmastik toimub reeglina temperatuuril 500 kuni 520 ° C; Töötlemissaeg on 1 kuni 100 tundi. Selle tulemusena difusiooni lämmastiku pinnal tooriku, väga tahke pinna siduv kiht raua nitriidi. Sõltuvalt töötlemisajast võib see jõuda 10-30 mikroni paksuseni. Kõige tavalisemad meetodid on soolavannis nitriping (näiteks väntvõllid), gaasi nitraadirateri (kolvirõngad) ja plasmainitrogeenimine.

5.2. Materjalid pindade katmiseks

Täieliku katte servaga

Tööserva kate keskusega

Osalise katte servaga

Töörihmade või kolvirõngaste pinna pinna peal, saate rakendada katet, mis parandavad tribonoloogilisi omadusi. Samal ajal eraldatakse prioriteet kulumiskindluse suurendamiseks ning äärmuslike tingimuste vähendamise ja tihendamise tagamiseks äärmuslikes tingimustes. Kattematerjal peab olema kokkusobiv materjalidega, millest on valmistatud kolvirõngas ja silindri seina ning määrdeainega söötmega. Pistorõngaste tööpindade katmine leiab laialdast kasutamist. Kroomi katted kroomi, molübdeeni ja ferrooooksiidi kantakse sageli kolvirõngaste seeriamootorite.

Triboloogia (kreeka keel: hõõrdumise õpetamine) õpib üksteise suhtes liikuvate organite pindade koostoime järjekorda. See teadus tegeleb hõõrdumise, kulumise ja määrimise kirjeldusega.

5.2.1. Molübdeeni katted

Kõige kergemate jälgi vältimiseks võib kokkusurumise tööpind (mitte-õlitus) kolvi rõngad täita molübdeeni või täielikult kaetud. Selleks kasutatakse nii gaasi leegi kui ka pihustamise meetodeid. Molübdeeni suure sulamispunkti tõttu (2620 ° C) on ette nähtud äärmiselt kõrge kuumuskindlus. Lisaks toob kattetehnoloogia kaasa poorse materjali struktuuri moodustumisele. Mikropusters moodustunud tööpind tsükli (joon. 2), mootoriõli võib koguneda. Selle tõttu on mootoriõli olemasolu rõnga tööpinna määrimiseks, isegi äärmuslike töörežiimidega.

Omadused

- Kõrge kuumakindlus

- Optimaalsed omadused hädaolukorra režiimis töötamisel

- Pehmem kroom

- Kulumiskindlus madalam kui kroomi kate rõngastest (suurenenud tundlikkus reostus)

- Suurenenud vastuvõtlikkus kolvirõnga vibratsiooni suhtes (selle tõttu on võimalik mureneda molübdeeni äärmuslikes koormustes, näiteks detonatsiooni põletamise ajal ja teiste põlemisrežiimi rikkumise ajal)

5.2.2. Galvanic katted

Chrome'i katted

Enamik kroomitud katteid kantakse galvaanilise viisil.

Omadused

- Pikaajaline eluiga (kulumiskindlus)

- Tahke, püsiv pind

- Silindri kulumise vähendamine (umbes 50% võrreldes kolvi rõngastega ilma katmata)

- Omadused hädaolukorra režiimis töötamisel halvemini kui molübdeeni katted

- Tänu kõrge kulumiskindlusele kestab jälgimine kauem kui relvastamata kolvirõngaste, õli-vaba kolvi rõngastega terasplaatide või õli-ahelaga kolvi rõngastega U-Flex.

CK kaaned (Chrome'i keraamika) ja DC (teemant kaetud)

Need katted koosnevad kroomitoruga kroomi kihi mikrokritise võrgusilmaga, tahked materjalid on kindlalt kasutusele võetud. Keraamika (CK) või Micollollaasi (DC) kasutatakse kohatäitjana.

Omadused

- Väga sileda pinna tõttu minimaalsed hõõrdekaod

- Maksimaalne kulumiskindlus ja pika kasutusiga tahkete materjalide täitmise tõttu

- Kõrge vastupidavusmärkide välimus

- Väikese iseseisev kiht, mida rakendatakse kolvirõngasse, säilitades samal ajal väikese silindri kulumise

PVD katted

PVD, lühendatud "füüsilise auru sadestamise" (füüsilisest sadestamist aurufaasist), on vaakumkattetehnoloogia, milles kõrge tugevusega materjalide (CRN, kroomi nitriid (III) kihid) pihustatakse otse kolvi pinnale rõngad.

Omadused

- Tänu äärmiselt siledale pinnale on hõõrdekaod minimeeritud.

- Kõrge kõvadusse kihi väga õhukese ja tiheda struktuuri tõttu on tagatud väga suur kulumiskindlus.

- Suure kulumiskindluse tõttu salvestatakse ring airing pikema tööaja jooksul. See võimaldab näiteks vähendada veelgi naftatsiringluse kolbirõnga elastsust PVD kattega, mis annab olulisi eeliseid hõõrdekadude osas.

5.3. Katted katted

Mõnel juhul moodustavad molübdeeni ja ferrooksiidi kihid tööpindadele. Selle põhjuseks on peamiselt vead kolvirõngaste installimisel (liiga tugev venitamine, kui see on paigaldatud rõngaste kolvi või deformatsiooniga, nagu on näidatud joonisel fig 1). Kui rõngas on kolbile valesti paigaldatud, kooritakse kate ainult tsükli seljatoe piirkonnas (joonis fig 2). Katte leidmine šokk otstes näitab kolvirõnga vibratsiooni põlemisrežiimi rikkumise tõttu (näiteks detoneerimisperioodi põlemisel).

Joonis fig. üks.

Joonis fig. 2.

5.4. Tööpindade töötlemine (kriimustamine, lõikamine, lihvimine)

Valamatute kolvirõngaste tööpindasid malmist ravitakse reeglina ainult peeneks puhastatud. Rõõrdete kiirete hostimise tõttu ei ole nende tööpinnad mahutavat ega lihvimist. Rõngaste kattekihi või karastatud tööpindadega varustatud on kas lihvimine või joodetud. See on tingitud nende suurte kulumiskindluse tõttu, mille tõttu kulub liiga palju aega, et tagada rõngaste tööpindade ostmine ümara kujul ja hakkas tagama õige pitseri. Võimalikud tagajärjed oleks võimsuse ja kõrge naftatarbimise kaotus.

5.5. Tööpinna kumer kuju

Teine põhjus kallutamise või lihvimise või lihvimise seostatakse kujul pinna pinna. Sisse (relvastamata) kolvirõngad ristkülikukujulise sektsiooni pinna pinna pärast mõnda aega omandab kumer kujul (joonis fig 1), mis on seotud nende tagastatud liikumise ja liikumisega soontes (rõngad keerates). See peegeldub positiivselt õlifilmi loomise ja rõngaste eluea loomisel.

Joonis fig. üks.

Pistorõngaste tööpinnad kaetud kattega annab tootmise protsessis veidi kumer. Selle tõttu on nende täiendav hosting vajalik soovitud kujul. See takistab tööperioodi jooksul tugevdatud kulumist ja seetõttu suurenenud õli tarbimist. Töörühma tööpinna külge paigaldamise tõttu saavutatakse silindri seina suurenenud spetsiifiline rõhk, parandades seeläbi gaase läbimurde ja sissetulekuõli läbimurret. Lisaks väheneb serva kontakti moodustumise oht rõngaste teravate servade tõttu. Kroom-kaetud rõngaste servad silutakse alati õlifilmi vältimiseks, et vältida õlifilmi valvurit. Helina optimaalse disainiga võib tahke kroomi katmine põhjustada silindri seina olulist kulumist ja kahjustusi, mis on valmistatud palju pehmemast materjalist.

Sümmeetrilise kumer kuju tsüklite tööpinnad (joonis fig 2) moodustuvad hostimise tulemusena või valmistoodangu etapis on optimaalsed antifriction omadused ja tekitavad antud paksusega õlifilmi. Sümmeetrilise kumeruse tõttu jääb õlifilmi paksus kolvi tagasipöördumise transiidi liikumisega samaks. Rõngas tegutsevad jõud ja selle libisemise pakkumine naftakile on samad, kui kolb liigub mõlemas suunas.

Joonis fig. 2.

Kui tapmine on loodud valmistamisprotsessis, siis on olemas võimalus anda talle asümmeetriline vorm õli tarbimise kontrolli parandamiseks. Sellisel juhul asub kõrgeim kumeruspinna keskel pinna keskel, kuid veidi madalam (joonis fig 3).

Joonis fig. 3.

Pinna pindade asümmeetriline eraldamine võimaldab teil moodustada tsükli tsükli erinevad pinnad selle vastastikusel liikumisel. Rõnga liigutamisel suureneb tööpinna suurenenud ala ülemine osa, see on tugevam õliga ("ring hüppab"), mille tulemusena eemaldatakse vähem õli silindri seinast. Kui liikudes alla, vähenenud ala alumises osas aitab kaasa asjaolule, et ring on vähem "hüppab" ja seega eemaldab rohkem õli (joon. 4 ja 5). Seega on asümmeetrilise kumer kuju tööpindadega rõngad võimalikuks kontrollida naftatarbimist, eriti diiselmootorite kõrvaltoimetingimustes. Sellised tingimused tekivad näiteks pikaajalise töö tulemusena jõude režiimis pärast täiskoormusel töötamist, kui kiirendi on ette nähtud kiirendi pedaalile, vabaneb õli sageli heitgaasisüsteemi ja moodustumiseni sinise suitsuga.

Joonis fig. neli.

Joonis fig. Viis.

5.6. Pindade ravi

Sõltuvalt täitmisest võib kolvirõngaste pind säilitada kas töötlemata või fosfeerivat või ekstraheerimist. See mõjutab rõngaste korrosioonivastaseid omadusi. Uued toorainerõngad, kuigi neil on ilus sära, kuid nad ei ole rooste moodustamise eest absoluutselt kaitstud. Fosfeeriv rõngad on must mattpind ja kaitse rooste moodustumise tõttu fosfaatkihi neile rakendatud.

Autoriõiguse rõngad on ka rooste eest hästi kaitstud ja neil on mingit kaitset kergema tööaja jälgi moodustamise eest. Vaskil on teatud kuiva määrdeaine mõju, parandades omadusi hädaolukorras töötavate omaduste töötamise ajal jooksva perioodi jooksul.

Rõngaste pinnatöötlus ei mõjuta siiski nende funktsionaalsust. Seetõttu ei ole kolvirõnga värv selle kvaliteedi näitaja.

6. Eesmärk ja omadused

6.1. Tangentsiaalne pinge

Läbimõõt kolvirõngaste vabas olekus ületab läbimõõt rõngad paigaldatud silindrisse. See on vajalik nii, et pärast tsükli paigaldamist oli klambri soovitud rõhk kogu silindri ümbermõõdu jooksul.

Praktikas on silindris siduri survet raske mõõta. Seetõttu määratakse silindri seinale pressitud dialmanetraalse jõud, kasutades tangentsiaalil põhinevat valemit. Tangentsiaalse jõu all Mõõda tugevust, mis on vajalik tagumise tiheduse surumiseks enne soojusvahete moodustumist

(Jn 1). Tansentsiaalne jõud mõõdetakse painduva teraslindi abil, mis ümbritseb ringi ümber. See lint pingutatakse, kuni kolbrõnga ei saavutata. Pärast seda loetakse tangentsiaalse jõu väärtus dünamomeetriga. Kui me räägime õlivusest kolvirõngastest, teostatakse mõõtmine alati vedru-ekspanderiga. Mõõtmiste täpsuse tagamiseks allutatakse mõõteseade vibratsioonile, mis võimaldab pikendada kevadel selle loomuliku positsiooni ringi taga. Kui mõõtmised viiakse läbi 3-osalise tsükli koosneb kevadel ja terasplaatidel, siis seoses nende konstruktsiooniga, täiendav aksiaalne fikseerimine on vajalik kogu tsükli, sest muidu terasplaadid nihutatakse külg ja mõõtmine muutub võimatuks. Joonisel fig. 1 näitab skemaatiliselt tangentsiaalse jõu mõõtmise protsessi.

Kommenteerima

Semi-kuiva hõõrdumise või pikaajalise töö tõttu radiaalse kulumise tulemusena kaotavad kolvirõngad tangentsiaalse pinge. Seetõttu on mõistlik mõõta seda stressi ainult uute rõngastega koos täieliku ristlõikega.

Joonis fig. üks.

6.2. Radiaalse rõhu jaotus

Radiaalrõhk sõltub materjali elastsuse moodulist, ebamugava kolvi rõnga lukustuse lõhe ja vähemalt ringi ristlõikest. Kaks peamist tüüpi radiaalrõhu jaotus eristatakse. Lihtsaim vaade on radiaalse rõhu sümmeetriline jaotus (joonis 2). Kõigepealt täheldatakse kõigepealt komposiitõli-ahelaga kolvirõngaid, mis koosnevad elastsest rõngast või terasest plaatidest suhteliselt madala sisemise pingega. Spring-expander paigaldatud vajutab rõnga või vastavalt silindri seina terasplaatidele. Selle tulemusena, et kokkusurutud olekus (pärast paigaldamise pärast) on pressitud tsükli- või terasplaatide tagakülje vastu, jaotatakse radiaalrõhk sümmeetriliselt.

Joonis fig. 2.

Neljataktilise mootori kompressiooni kolvirõngaid ei kasutata radiaalsurve sümmeetrilist jaotumist ja pirnikujulise (positiivse ovaalse) sümmeetrilist jaotust, mis takistab kõrgete pöörete rõngaste tagumiste otsade vibratsiooni (joonis 3). Vibratsioon algab alati tagumikust ja edastatakse nendest ringi kogu selle ümbermõõduga. Suurenenud kinnitusjõu meetme kohaselt on kolvi tsükli tagumikud tugevamad silindri seinale tugevamad, nii et rõngade vibratsioon väheneb tõhusalt või peatatud.

Joonis fig. 3.

6.3. Suurenenud kinnitusrõhk põlemisrõhu toimel

See on palju olulisem kui rõnga sisemine pinge, kasvab ronimise surve suurenemine, proovide võtmise tulemusena segu põlemisel mootori töö ajal.

Kuni 90% esimese kompressiooni üldisest kinnitusjõust kolbirõngast loob põletamise rõhu all insulti takti ajal. Nagu on näidatud joonisel fig. 1, kompressiooni kolvirõngas on selle rõhuga kokku puutunud tagaküljele ja on silindri seina tugevam. Siduri laienenud jõud toimib peamiselt esimese tihendusrõnga ja vähemal määral teisel surverõngast.

Teise kolbrõnga gaasirõhku saab reguleerida esimese kompressiooni kolvirõnga termilise kliirensi muutmise tõttu.

Joonis fig. üks. Suurenenud survepressid

Selle vahe väikese suurenemisega suureneb teise kompressiooni kolvi rõnga vastassuunas põlemisrõhk, mis toob kaasa ka klambri suurendamiseni. Suurenenud arvu kokkusurumise kolbrõngaste arvu suurenemine klambri rõhu suurenemine genereeritud gaaside rõhu all põlemisel tekkivate gaaside rõhu all ei esine teisest ringist.

Masonry kolvi rõngad töötavad ainult nende sisemise pinge arvelt. Pidades silmas nende rõngaste erilist kuju, ei põhjusta gaaside rõhk kinnitusjõu suurenemist. Lisaks sõltub Piston-rõnga võimsuse jaotus kolbirõnga tööpinna kujust. Kontsentrirõngaste ja lihvitud tihendus kolvirõngastes, gaasirõhk kehtib ka lõhe tööpinna vahel kolvirõngas ja silindri seina vahel, mis vastas pistiku rõhku kolvirõnga taga (vt peatükk 1.3.1 " Kokkusurumise kolvirõngad ").

Aksiaaljõud, vajutades kompressiooni kolbirõngas soone alumise külje pinnale, esineb ainult gaaside rõhu all. Sõrmuste sisemine stress aksiaalsuunas ei tööta.

Kommenteerima

Ooterežiimis töötamise ajal silindri täitmise aste vähenemise tõttu on rõngaste kinnitusjõu vähenemine. See on eriti märgatav diiselmootorites. Mootorid, mis töötavad pikka aega tühikäigul, kasvades naftatarbimist, kuna gaasirõhu kokkupuute vähenemise tõttu on õli eemaldamise protsess hullem. Sageli pärast pikka töö tühikäigurežiimis ja hiljem vajutades kiirendipedaali, mootorid visatakse välja väljalasketoru sinine suitsuklubid. See on tingitud õli akumulatsioonist silindrite ja väljalaskesüsteemi ja selle põletamise ajal pärast kiirendipedaali klõpsamist.

6.4. Spetsiifiline survepress

Joonis fig. 2 ja riis. 3. Sõrmus elastsus ja konkreetne kinnitusjõud

Rnsi spetsiifiline surve sõltub tsükli elastsusest ja silindri seina külgneva piirkonna piirkonnast.

Kahekordistamine konkreetse kinnitusjõu väärtus on võimalik kahel viisil: kas kahekordistades rõnga väärtust või vähendades rõngaste rõngast silindris kaks korda. Joonisel fig. 2 ja riis. 3 Võib näha, et sellest tulenev jõud (klambri eriline jõud \u003d jõud × pindala), mis tegutseb silindri seinale, jääb alati muutumatuks, hoolimata asjaolust, et tsükli suurenemise elastsus või vastavalt väheneb poole võrra .

Tähelepanu!

Klambri ja tihendusomaduste rõhu hindamisel ei piisa ainult ringi elastsuse arvestamiseks. Kolvi rõngaste võrdlemine on alati vaja pöörata tähelepanu pinna pinnale.

Uute mootorite puhul on mootori sisemise hõõrdumise vähendamiseks paigaldatud rohkem lamedaid rõngaid. See on siiski võimalik ainult vähendades tsükli tõhusat kontakti pindala silindri seinaga. Vähenenud kaks korda kõrgusel väheneb rõngas ka kaks korda suurem kui kolbrõnga elastsus ja seega hõõrdumine.

Kuna allesjäänud jõud toimib vähendatud pindala, spetsiifilise rõhu klambri silindri seinale (jõud × pindala) väheneb poole piirkonnas ja elastsus jääb samaks samaks kui suurenenud pindala ja elastsusega.

6.5. Soojuselu

Soojusvahend (joonis 1) on kolvi rõngaste nõuetekohase töö tagamiseks vajaliku disaini oluline omadus. Seda saab võrrelda sisselaskeava ja väljalaskeklappide draivi vahega. Kui komponendid kuumutatakse loodusliku termilise laienemise tõttu, on nende pikkus suurenenud või vastavalt läbimõõdule suurenenud. Sõltuvalt töötemperatuuri ja ümbritseva keskkonna temperatuuri erinevusest on vajalik teatud kliirens nõuetekohase töötamise tagamiseks töötemperatuuril.

Joonis fig. üks. Termiline vahe paigaldatud seisundis

Peamine tingimus korrektseks kasutamiseks kolvirõngad on nende vaba pöörlemine sooned.

Kolvirõngad koputatakse soontesse ei paku tihendeid ega soojuse eemaldamist. Soojusvahemäär, mis peaks siiski töötemperatuuril esinema, tagab, et kolbirõnga toimel pikendatud ring on alati väiksem kui silindri ümbermõõt. Kui kolbirõnga soojuspaisumise tulemusena kaob soojusvahemäär täielikult, hakkab selle tagumikud üksteisele survet avaldama. Sellise rõhu edasise suurenemisega tekib kolvitsükkel, mis on tingitud selle ümbermõõdu suurenemisest kuumutamise tulemusena. Kuna termilise laienemise tõttu ei ole kolvirõngas radiaalsuunas suruda, võib selle ümbermõõdu pikkuse suurenemist kompenseerida ainult aksiaalsuunas. Joonisel fig. 2 näitab, kuidas rõngas on silindri ebapiisava ruumi ajal deformeerunud.

Joonis fig. 2.

Allpool toodud arvutused näitel kolvirõngas läbimõõduga 100 mm on näidatud, kuidas pikkus oma ringi muutused töötemperatuuril.

Selles näites on termiline vahe, et tagada tsükli nõuetekohane toimimine vähemalt 0,6 mm. Temperatuuri temperatuuril kütmise tulemusena tekib mitte ainult kolvi ja kolvirõnga pikendamine, kuid silindri siseläbimõõt suureneb ka ka.

Sel põhjusel võib termilise vahe olla veidi vähem arvutatud. Sellegipoolest suurendab soojuse toimel silindri läbimõõt palju vähemal määral kui kolbirõngas. Seda seletab asjaolu, et esiteks on silindri ploki struktuur karmim kui kolb. Teiseks, silindri pind ei kuumuta nii palju kui kolvi rõngaste kolvi.

Lisaks suureneb silindri siseläbimõõt ebaühtlaselt silindri tööpinna vältel. Põlemise soojuse hagi all laieneb silindri ülemine osa tugevamaks kui madalam. Silindri ebaühtlase soojuspaisumise tulemusena esineb silindrilisest kuju kõrvalekalle, mis veidi moodustab lehtri vormi (joonis 3).

Joonis fig. 3. silinder lehtri kujul töötemperatuuril

6.6. Pistorõngaste tihenduspinnad

Kolvi rõngad annavad pitseri mitte ainult pinna küljelt, vaid ka alumise külgpinna valdkonnas. Ringi tööpind vastutab tsükli ja silindri seina vahelise tihendi ja soone alumise külje pinda, mida kasutatakse tsükli tagurpidi tihendamiseks. Seetõttu on tsükli tihe sobiv sobivus mitte ainult silindri seinale, vaid ka kolvi soone alumisele küljele (joonis fig 1). Tihedus, õli või heitgaaside puudumisel võivad rõnga vastassuunas tungida.

Näidatud näitajad näitavad selgelt, et kulumise tulemusena (saastumise või pikaajalise töö tõttu) ei ole ringi tagurpidi külg enam ette nähtud ja suurem kogus gaase ja õli saab läbi kolvi soone kaudu. Seetõttu ei ole kulunud soonte uute rõngaste installimine mõtet. Vaade avaneb külgpind soonte takistavad tsükli tihedat sobivaid ja kõrguse suurenenud soone võimaldab rõngast suured piirid liikuda. Lünga suurenemise tõttu kõrguse suurenemise tõttu on hõõrde rõnga õige paigutus häiritud, mille tulemusena on rõngas palju lihtsam soone alumise külje pinnast, õli pumpamine (joonis 2 ja joonisel fig . 3), rõnga vibratsioon esineb ja pitser on hullem. Lisaks muutub rõngapind liiga kumer kujul. See toob kaasa naftakile paksuse suurenemise ja naftatarbimise suurendamise suurenemise.

Joonis fig. üks. Pitseri soone alumise külje pinna tõttu

Joonis fig. 2.

Joonis fig. 3.

6.7. Throtinling lõhe ja gaaside läbimurre

Kuna mootorihoones kasutatavate kolvirõngade konstruktsioon ei anna 100% pitserit, on nn karteri gaaside läbimurre.

Heitgaasid läbi kõige väiksemate lüngad püsikute ja kolvirõngaste valdkonnas olemasolevate väikeste lünkade kaudu tungida mootori karterile. Samal ajal määratakse sissetungivate gaaside kogus mõõdetakse gastri akna (x ja y joonisel fig 4), mis järgneb soojusvahendi väärtustest ja pool kolvi tööpuudusest. Tegelikult on drossetlev aken, erinevalt joonisel näidatud pildil on tühine.

Joonis fig. neli. Throtfling aken

Suunisena võetakse purustatud gaaside arvu maksimaalne väärtus 0,5% õhu tarbitava õhu kogusest. Mootori töö ajal karteri purunemise gaaside arv sõltub kolvi rõngaste positsioonist. Kui esimese ja teise kompressiooni kolvi rõngaste termilised lüngad asuvad teistes rõngaside soontes, siis gaaside purunemine veidi suureneb.

Mootori tööprotsessis korratakse seda olukorda regulaarselt, kuna rõngad muudavad soontes mitu pööret minutis. Kui rõngaste soojused lüngad osutuvad kolvi vastaskülgedeks, siis tänu tihenduse labürindi suurenemise tõttu väheneb gaaside läbimurre veidi. Väljalaskeki tungivad heitgaasid tühjendavad karteri ventilatsioonisüsteemi tagasi sisselaskerajale ja seejärel satuvad põlemisskambritesse. Sellise otsuse vajadus on tingitud asjaolust, et need gaasid on tervisele kahjulikud. Mootori uuestipõletamise tulemusena neutraliseeritakse need. Ventilatsiooni on vaja ka vähendada survet karteris, vastasel juhul ülerõhu oma õõnsuses tooks kaasa õli lekete suurenemise mootori väntvõlli tihendamise kaudu.

Gaaside suurenenud läbimurre on seotud kas pikaajaliste tööde tõttu kolvirõngaste märkimisväärse kulumise tõttu või kolvi põhjas olevate pragude olemasoluga, mille kaudu veedetud gaasid tungivad karterile. Lisaks põhjustab silindrite geomeetria rikkumine ka karteri gaaside suurenemise.

Statsionaarsetes mootorites või katsetamisse paigaldatud mootoritel mõõdetakse gaaside läbimurre pidevalt pidevalt, jälgitakse ja kasutataks indikaatorina, mis hoiatab mootori kahjustuste esinemist. Kui mõõdetud arv purustatud gaaside ületab maksimaalse lubatud väärtuse, mootor automaatselt välja lülitatud. See väldib tõsiseid ja kallis mootori kahjustusi.

Joonis fig. üks.

Kõrgusõrje kliirens (joonis 1) ei ole rõnga soone kulumise tulemus. See on oluline funktsionaalne parameeter, mis tagab kolvirõnga õige toimimise. Kõrgustuse tühiku tõttu on kõrguse lõhe olemasolu võimalik selle vaba pöörlemine ring-soonas.

Gap suurus peaks olema piisav nii, et ring ei Jin töötemperatuuril ja et põlemisrõhk, mis toimib soones vastupidises poolel oli piisav.

Teisest küljest ei tohiks kõrguse rõnga vahe olla liiga suur, sest vastasel ajal väheneb tsükli positsiooni stabiilsus aksiaalsuunas. Selle tulemusena suurenevad rõngad vibratsioonile ja liigsele keerdumisele. See toob kaasa kolvirõngade kahjustava kulumise (tööpinna ülemäärase kumerus) ja suurenenud õli tarbimise suurenemine.

6.9. Lõikamisrõngad

Sisemiste nurkade kolvi rõngade olemasolu või kummid toovad kaasa pingesse, ettenähtud olekusse. Rõngad tasakaalustamata olekus (mootorile paigaldatud kolvi juures ei ole keeratud (joonis fig 2) ja sujuvalt lamama tsükli soonedes.

Mootorisse paigaldatud rõngas, st stressirõnga rõngas on nõrgema küljega pööratud, kus sisemise kalderi või materjali sisemise nurga kohalolek on väiksem. Sõrmus keerates.

Sõltuvalt kaldu või nurga asukohast - allosas või ülaservas on tsükli positiivne või negatiivne keerdumine (joonis fig 3 ja 4).

Joonis fig. 2.

Joonis fig. 3.

Joonis fig. neli.

Curl rõngad töötingimustes

Positiivsed ja negatiivsed rõngad väänavad ennast, kui põlemisrõhk ei kehti tsükli jaoks (joonis 5). Niipea, kui põlemisrõhk hakkab rõnga soones tegutsema, pressitud kolvirõngas tihedalt selle alumise külje pinnale, mille tõttu on õli tarbimise juhtimine paranenud (joonis 6).

Rõngad ristkülikukujulise sektsiooni (silindriliste rõngaste) ja koonilise tsükliga positiivse keeramisega alati on head inseneri omadused. Kui hõõrdumise silindri seinal tekib liikumise ajal kolvi alla, sellised rõngad võivad ikka veel veidi eraldatud soone alumisest küljest, mis toob kaasa õli kliirensile tungimise ja suurendada selle tarbimist.

Negatiivne keerdumisrõngas tagab rõngakujulise soone tihendamise mööda alumist külgpinda väljaspool ja piki ülemist külgpinda. Selle tõttu blokeeritakse õli soone sissetungimine. Seega mõjutab negatiivse väändega rõngad naftatarbimise vähenemisele, eriti osaliste koormuste režiimide ja põlemiskambri vaakumi juuresolekul (sunnitud tühikäigurežiim). Negatiivse väänamisega seotud koonilistes rõngastel on pinna pinna kaldenurk ligikaudu 2 ° rohkem kui tavaliste kooniliste rõngaste. See on vajalik tingitud asjaolust, et kaldenurga nurga negatiivse keeramise tõttu väheneb osaliselt.

Joonis fig. Viis. Põlemise surve ei ole

Joonis fig. 6. Põlemisrõhu olemasolu

6.10. Pistorõngade võime panna silindrite seintele

PISTON-rõnga võime all peab see kohanema silindri seina kujuga, et tagada tõhus tihend. See võime sõltub kasti tsükli elastsusest (õli-ahela kolvirõngastest 2-osadest) või vastavalt terasest plaatidest (õli-ahela kolvirõngastes 3-osadest), samuti rõhul rõnga / rõnga osa silindri seinale.

Sellisel juhul on tsükli võime panna silindri seinale, seda parem kui elastne rõngas / rõhk ja kõrgem rõhu rõhk. Kõrge rõngaste ja rõngaste suure ristlõikega on kõrge jäikus ja põhjustavad ka inertsjõudude suurenemist pikima massi tõttu töötamise ajal. Seetõttu on nende võime panna silindrite seintele halvem kui lamedam rõngad ja rõngad väikese ristlõikega ja seetõttu vähenenud inertsjõududega.

Optimaalne võime silindrite seintele panna õlikolvirõngad 2-st või 3-osast, kuna need koosnevad väga painduva tsükli osast või väga painduvatest terasest plaatidest, ilma et neil oleks vaja suurt elastsust.

Nagu juba kirjeldatud, on 2-st või 3-osast koosneva õli-tsirkulatsiooni ronimise jõud, mis koosneb 2-st või 3-osast, vastava väljalangemise kevadel. Rõngakujuline osa ja terasplaatidel on suur paindlikkus ja kergesti kohanemiseks.

PISTON-rõngaste hea võime silindri seintele pannakse eriti oluline, kui silindri augud kaotavad ümmarguse kuju. See toimub deformatsioonide (termilise ja mehaanilise) või vigade tulemusena remondi töötlemise ja paigaldamise ajal.

Joonis fig. üks.

6.11. Kolvi rõngade liikumine

Sõrmuste pöörlemine

Eduka edenemise ja edasise optimaalse tihendi tagamiseks peaksid kolvirõngad vabalt pöörduma ringide soontes. Sõrmuste pöörlemine toimub nii tänu HONDING (Cross-lihvimine) ja selle tulemusena pöörlevad kolvid ülemises ja alumises surnud punktides. Madalatel nurkades rõngaste harretes pöörake suurte nurkade puhul aeglasemalt, nende rotatsiooni sagedust suureneb. Lisaks sõltub rõnga pöörlemine mootori väntvõlli pöörlemiskiirusest. Üldise ettekande puhul: kolvirõngad tehke keskmiselt 5 kuni 15 pööret minutis.

Kahetaktiliste mootorite puhul blokeeritakse rõngad pöörlemisest. See väldib kontakti lõppu gaasikanalites. Kahetaktilisi mootoreid kasutatakse peamiselt kaherattalistel sõidukitel aiatööriistadel jne. Sel juhul eeldatakse, et rõngaste vardade blokeerimine viib nende ebaühtlase kulumiseni, võimalikuks rõngastesse ja teenuse vähendamiseni Elu. See täitmine igal juhul on mõeldud lühema mootori eluiga. Palju suuremaid nõudmisi tehakse tavapärase neljataktilise mootoriga autode vahemikus.

Kolvi rõngaste lukud 120 ° luksuside nihutamine üksteise suhtes paigaldamise ajal toimib ainult uue mootori alguse parandamiseks. Järgneva operatsiooni protsessis võib kolvirõngad hõivata ringide soontes mis tahes positsiooni, kui nende pöörlemist ei blokeeri tahtlikult konstruktsiooniliste muutuste kaudu (kahetaktilised mootorid).

Pöörlemise ümber telje

Ideaalsel juhul peaksid rõngad panema soone alumise külgpindadeni. See on oluline tagada rõngaste tihendusfunktsiooni, kuna need kompaktsed mitte ainult tööpindade valdkonnas, vaid ka alumise külgpindade valdkonnas. Soonikompaktide alumine külgpind gaaside või õli tungimist tsükli vastassuunas. Tööpind kolvirõngas kompaktsed oma esiküljel kõrvuti seina silindri (vt peatükke, alustades 1.6.6 "tihenduspindade kolvi rõngad").

Selle tulemusena vastastikuse liikumise kolvi ja muutused suunas oma liikumise, inertsjõud mõjutavad ka rõngad, mille tõttu rõngad eraldatakse alumise külgpindade sooned. Eraldamine kolvirõngad põhjustatud inerts alumise külgpindade sooned sisalduvad soonte sees õli kilega. Siin tekivad probleemid peamiselt siis, kui rõnga sooned ja seetõttu on kõrguste rõngad suurenevad kulumise tõttu. See toob kaasa rõnga eraldamise pinnalt kolvile ja selle vibratsioonile, mis algab tagumikus. Selle tulemusena lakkab kolvirõngas olema pitser ja naftatarbimine suureneb.

See juhtub kõigepealt sisselasketsükli ajal, millal kolv liigub ja vaktsineerimiskambri moodustumine põlemiskambris eraldatakse rõngas soone ja õli põhjast, mis tungib tagasi Rõngas imendub põlemiskambrisse. Kolme teise kella sooritamise protsessis pressitakse rõngad alumise külgpinna soonedesse põlemiskambris rõhu all.

Radiaalne liikumine

Põhimõtteliselt muudavad rõngad radiaalsed liikumised mitte iseendale, vaid kolvi liikumise tulemusena silindri sees, kus see puutub kokku ühega, siis teise silindri seinaga (kolb lõpetamine). See juhtub nii kolvi asendi ülemise ja alumise surnud punktis. Selle tulemusena on rõngad valmistatud rõngasuunade radiaalses liikumises. See toob kaasa moodustunud õli Nagari kihi lihvimise (eriti trapetsikujulise ristikujulise rõngaste abil), samuti pöörata ristlõikega töödeldud rõngaid.

Lõikamisrõngad

Selle tulemusena operatsiooni inerts, keerates rõngad ja esinemine lüngad kõrgus, rõngad teostavad liikumisi nooled joonistel. Nagu on kirjeldatud punktis 5.5, omandab kolbirõngaste tööpind "kumer kujul" kumer vormi aja jooksul.

Outlet rõngad ja mütsid on üks kõige olulisemaid komponente auto mootori. Pädeva remondi kulutamiseks on oluline teada, milline on üksikasjad, kuidas neid leida ja asendada.

Õli lisatasu (või kolb) rõngad loetakse sisepõlemismootori kõige olulisemateks elementideks. Kogu komplekt koosneb tavaliselt kolmest rõngast: ülemine kompressioon, kompressioon ja õli ning alumine õli salendav. Kõik nad vastutavad suure hulga parameetrite eest. Nende hulka kuuluvad: naftatarbimine, kütus, autovõimsus, selle käivitatud võime ja toksilisus heitgaaside suhtes.

Pistorõnga peamine funktsioon on kolvi soojuse hajutamine. Kui see ei juhtu, võib kolbis ilmuda erinevad defektid või isegi segadusd. Lisaks pakub rõngad põlemiskambri maksimaalse tiheduse: Ärge laske gaase siseneda mootori karteri ja minimeerida õli sisenemist kambrisse.

Sõrmused võivad koosneda kahest või kolmest osast. Esimene hõlmab rõngas ja kevade, mis on valmistatud spiraali kujul. Selle tõttu saavutatakse elementide maksimaalne paindlikkus ja kõige tihedad külgnevad rõngad. Kolmest elemendist koosnev disain sisaldab space vedru ja terasest kahte plaati. Selline täitmine võimaldab saavutada maksimaalset tihedust kogu külgnevate rõngaste ümbermõõt ja kasutamist bensiinimootorites.

Õli teravilja rõnga kasutamise põhimõte

Surverõngas esineb suurimaid koormusi, kuna see moodustab suurima gaasirõhu ja kõrge temperatuuriga. Sellised rõngad on valmistatud sulatatud terasest ja nende pinnale kantakse kulumiskindlat katet.

a - Välimus, B - kolbirõngaste paigutus, B on komposiitõli-ahela ring; 1 - kokkusurumise ring, 2 - väljalaskeava tsükkel, 3 - lame terasest kettad, 4 - aksiaalne paisumine, 5 - radiaallaadija

Kriitilise punkti lähenemisel väheneb ülemise osa õli kogus ja rõhk ja temperatuur suureneb. Liikumise kiirus, vähenedes ja peatus põhjustab määrdeaine täieliku pausi. Kõik see tähendab, et tihendusrõngas esineb kuiv hõõrdumist ja seetõttu on see kiiresti kulunud.

Kompressioon ja õli rõngad on väiksemad koormatud, kuid kaks funktsiooni viiakse läbi kohe: eemaldamine mootoriõli väljavõtmine karteri ja säilitamine kokkusurumise silindris. Sellega seoses on neil kooniline kuju teatud kaldenurga nurga all.

Müürserõngad kogevad madalaimaid koormusi ja vastutavad ainult sõiduõli eest mootori karterile. Selleks pakuvad nad kaks vööd, mille vahel naftajäägid kogutakse ja läbi spetsiaalse serva allosas, kuvatakse mootori kaubaalusel.

Kolvi rõngase oleku kontrollimine

Nagu te juba aru saanud, on rõngaste töörežiim äärmiselt raske. See on seotud tohutu rõhu, hõõrdumise ja kõrgendatud temperatuuriga. Sellega seoses esineb nende loomulik kulumine, mis on tavaliselt 150 000 kilomeetri pärast. Paljud draiverid väidavad siiski, et nende mootor on säilitanud 500 000 kilomeetrit. Sellised tulemused võivad olla võimalikud auto väga õige toimimisega, ülejäänud juhtudel tuleb rõngaste kulumine varem.

Pistorõnga ebaõnnestumine enne tähtaega tavaliselt esineb halva kvaliteediga õli kasutamisel või selle segamisel teisega. Palju olulised, samuti kontrollida õhu- ja kütusefiltrite seisundit, eriti kui sõites läbi tugeva tolmune tee. Muuhulgas ärge ülekoorma ja ei ülekuumenemist mootori. Nagari moodustumine kõrgenenud temperatuuride tõttu aitab kaasa rõngastele.

Kuidas mõista, et kolvirõngad vajavad remonti? Selleks pöörake tähelepanu naftatarbimisele. Määrdeainete suurenenud tarbimine on kolvirõngade talitlushäire esimene märk. Õli siseneb põlemiskambrisse ja SIZO värvi suits ilmub väljalasketorust.

Lisaks võib kolvi rõngade talitlushäireid hinnata süüteküünlaste ja õli leke ja selle aurustamise teel tihendite ja näärmete paigaldamise kohtades.

Joonis kolvi rõngad - mis see on vajalik?

Kui Nagar tuvastatakse, ei ole kolvirõngaste asendamine vajalik. Kogenud autojuhid on juba ammu leidnud tõestatud viisil, kuidas Nagarast vabaneda ja rõngad elule maha tuua. Selleks valmistatakse spetsiaalne segu, mis hõlmab petrooleumi ja atsetooni võrdsetes kogustes. Süüteküünlad on keeratud ja keedetud segu valatakse aukudesse. Pärast 9 tunni pärast pingutage küünlad ja käivitage mootor. Pärast seda on vaja juhtida umbes 15 kilomeetrit maksimaalsetel pööretel. Menetluse lõpus asendage kindlasti õli ja õhufilter.

Lisaks rahvaretseptide kasutamisele saate kaupluses osta õli-haarde rõngaste spetsiaalse laiendamise. Selle tegevus on tavaliselt 15 minutit.

Tõstke auto osa, mille rattad on juhtiv (näiteks esiosa - esiosa on riputatud). Paigaldage viimane ülekanne, keerake küünlad lahti ja keerake ratast kuni kolvid keskasendisse sisestatud. Kontrollimiseks saate kasutada väntvõlli ja ploki hoorattal olevaid silte. Pärast seda valage jahedam küünla aukudesse ja seisake aega vastavalt märgistusel olevatele juhistele. Parema mõju saavutamiseks saate ratta aeg-ajalt keerata.

Viimane etapp on mootor välja lülitada starteriga neutraalse ülekandega. See tegevus on vajalik, et pigistada jäägid vedeliku ja uinak ja mootori. Seejärel mähkige küünal tagasi ja käivitage mootor ja võimaldab tal töötada tühikäigul 15 minutit.

Ära karda, kui mootor ei käivitu kohe ja kahtlane suits ilmub väljalasketorust. Kõik see on absoluutselt normaalne nähtus.

Kolvi rõngaste vahetamine Kas see ise - video

Nõurata võib aidata vabaneda Nagara välimusest. Kui rõngad on allutatud tugeva kulumise korral, siis nad kehtivad kohese asendamisega.

Ostes uue tsükli komplekti, eelistavad ainult kvaliteetseid objekte. Ärge kartke kõrget hinda, kuna odavad analoogid võivad mootorit tavaliselt töötada vaid paar tuhat kilomeetrit. Pöörake tähelepanu asjaolule, et tsüklite valmistamise materjal langeb kokku mootori materjaliga. See on üks peamisi kriteeriume.

Järgmises etapis on vaja õli äravoolu ja eemaldada kõik sõlmed, mis ei võimalda plokist plokist tõmmata. Eemaldage õhufilter, kütusepump ja keerake süütejaoturi kinnituspoldid lahti. Seejärel eemaldage nukkvõlli käik, keerake kork kaane lahti ja eemaldage see. Pärast seda keerake kruvid, millega kinnitavad nukkvõlli laagrid.

Niipea kui juurdepääs jaotusvõll avaneb, tõmmatakse see näärega välja. Üksus on paigaldatud nii, et kolv on ülemisse surnud punktis. Küünla on välja lülitatud ja avasse lisatakse spetsiaalne varras, mis takistab klapi rippmenüüst. Special tõmbaja abil on klapi vedru tihendatud ja pintsetid tõmmake kaks suhkrut välja. Rõngaste tõmbamiseks peate rakendama ka spetsiaalset seadet.

Uute rõngaste paigaldamine toimub vastupidises tagajärjel siiski enne nende vajutamist veenduge, et määrige need mootoriõliga. See on äärmiselt oluline mitte segi ajada poolte, sest see võib põhjustada suurenenud õline tarbimine.